元器件可焊性及测试方法

元器件工艺质量的来料控制

传统的来料检验方法,虽然不增值,效果也不好,但对于消除部分厂家的做假行为还是有“威慑”作用的,因此,仍然建议在IQC岗位保留工艺质量抽检职责,对特殊元器件实行来料测试检查。下面介绍常用指标的检验或测试方法,这些方法也用于随机的现场评估。

可焊性及测试方法

A.可焊性的定义

元器件的可焊性,指其在规定的时间内、规定的温度下能被焊接的能力。它与元器件的热力特性、润湿性、耐热性有关。例如,光纤插座,用手工焊接时比较难焊,原因就是它的热容量比较大。

B.可焊性的测试方法

元器件引线或焊端的可焊性测试方法,一直在不断发展。组装厂一般采用浸焊法、焊球法和润温称量法。

相关测试方法请参考有关标准;

IPC/EIAJ-STD-002; EIAJ ET-7401;

IEC 600 68-2-54; IEC 600 68-2-69;

MIL-STD-883 2022; JIS Z3198-4。

C.浸焊法

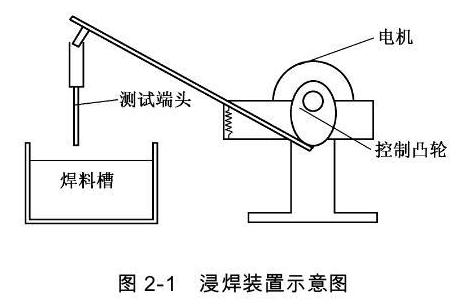

浸焊法是测试元器件引线或焊端可焊性最简单的方法,它是将引线或焊端浸入熔融的焊料槽中,拿出来用目测的方法观察其润湿的程度。

为了保证测试结果的可重复性.建议采用能够控制浸入、浮出、停留时间的设备或装置,如下图所示为MIL-STD-202方法208推荐的浸焊装置示意图,要求焊料槽(锅)有效体积容量大于200cm³,并具有保持焊料温度稳定的功能(温度波动小于±2℃)。

(1)试验步骤

1)升温

将焊槽中的焊料加热,并保持在要求温度。

有铅工艺:63Sn37Pb,235℃

无铅工艺:95.5Sn3.9A90.6Cu,255℃

2)浸涂助焊剂

首先将试验样品装在夹具上,然后将待测试的表面浸渍到(室温)助焊剂中滞留5s,最后取出滴干(空气中停留5~20s)。

对通孔安装的轴向、径向或多引脚引线,应垂直插入助焊剂槽中;对表面贴装元器件表面可焊端,应以与助焊剂液面成20°~45°角浸入,浸人深度应距离元件体约1.27mm左右。

3)浸焊料

A)在每次浸焊料前,应除去焊料表面的氧化物和浮渣。

b)对通孔插装元件。

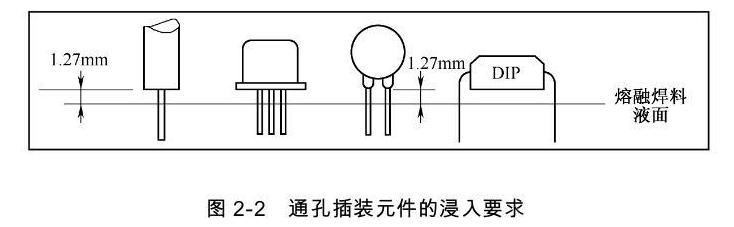

将试样按图2-2所示要求浸入焊料中,浸入和脱离速度为25.0mm/s+6.0mm/s;驻留时间为5.0s+0.5s。

c)对表面贴装有引脚元器件。

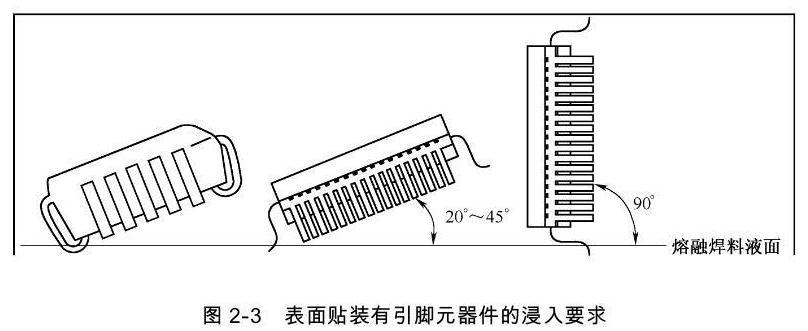

将试样分别以与助焊剂或钎料液面成20°~45°或90°浸入,如下图所示。

d)表面贴装无引脚元器件。

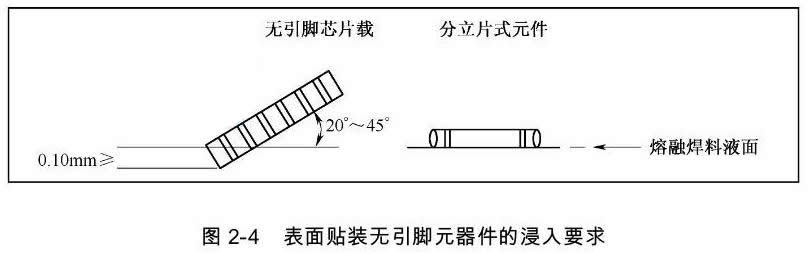

将试样如图2-4所示浸入焊料,深度应控制在0.1mm以内。浸入和脱离速度为25.0mm/s±6.0mm/s,驻留时间为5.0s+0.5s,大元件的驻留时间可稍做延长。

(2)可焊性检查

在合适的光线条件下借助10倍放大镜对试验样的表面润湿情况进行检查,按J-STD-002规定验收。

D.润湿称量法

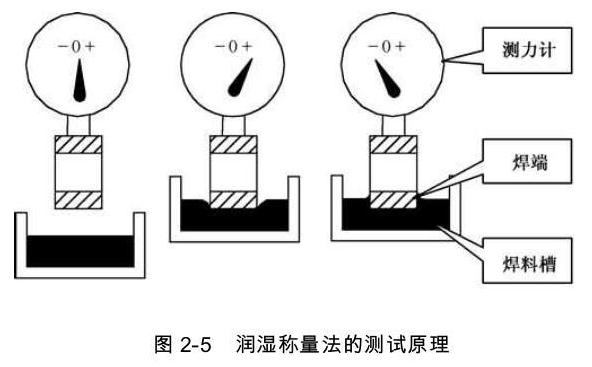

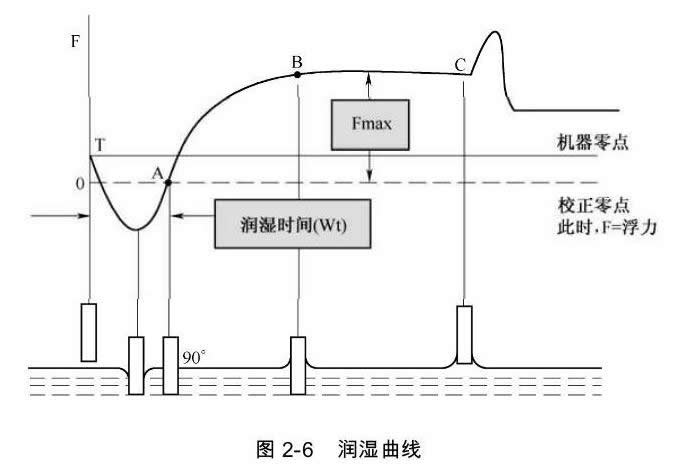

润湿称量法,也称弯月图形法,可定量测试元器件引线或焊端的润湿性。润湿称量法的测试原理如下图所示,被测元件悬挂于熔融焊料锅上的测力计上(如图2—5(1)所示),当焊料槽上升,元件焊端浸入焊料中,首先焊端温度太低不能润湿,元件排开焊料,在表头受到向上的浮力(如图2—5(2)所示),其次,焊端润湿,表面张力把元件向下拉人锅中(如图2—5(3)所示),动态受力曲线可用来表示焊端的可焊性,这个动态受力曲线被称为润湿曲线。

润湿曲线的记录方式有两种,一种是浮力向上(IEC标准),一种是浮力向下(J-STD-003标准),如图2-6所示为浮力向下的记录方式,即以纵坐标向下的方向为浮力的方向记录的曲线。如图2-6所示的曲线是通孔插装元件引线可焊性测试的典型曲线形状。由于表面贴片元件引线或焊端的小尺寸、小体积等情况,一种可行的测试方法是将焊料槽换成焊锡球,如图2-7所示为日本力世科公司开发的一种可焊性测试仪,带有焊锡球选件。

曲线上的T点为试件表面刚与熔融焊料表面接触的一个点,A点为试件表面刚与熔融焊料表面垂直耐的一个点,此时试件上还没有形成弯月面,只存在浮力,没有表面张力。我们把它称为润湿的起始点,T~A间的时间称为润湿时间(Wt)。这个时间是焊接的先决条件,焊接时焊接时间必须大于这个时间,这个时间越短润湿性越好。曲线上的B点,为润湿力最大的一个点。此时弯月面可能保持稳定,但这样的稳定状态很可能遭到样品和熔融焊料之间的作用而破坏,如焊剂分解、厚的焊料融化、生成新的化合物,都会使稳定状态破坏,大部分造成润湿力下降。B点的值代表润湿达到的最大程度,我们把它相对于校正零点的值称为最大润湿力(Fmax)。试件的可焊性就是依据Wt与Fmax两个指标进行评判的。

(1)测试步骤

1)样品准备:在试验前不得清洁、擦刮引线或焊端,并确保没有受到指印等污染。

2)焊剂涂布:将元件引线或焊端浸入焊剂中数秒后滴干。

3)浸入试验:片式元件进入速率为1mm/s,有引线元器件为5mm/s。

(2)验收准则

润湿时间在2s内,润湿力保持正值:在1s以后测绘出的润湿力曲线斜率不存在不续或改变方向的现象;3s后的润湿力,至少为最佳润湿标准元件润湿力的25%。

E.可焊性测试注意事项

(1)可焊性测试必须使用规定的焊剂、焊料、清洗剂和测前老化处理

1)焊剂

对进厂元器件的测试,推荐采用非活性的R型焊剂。主要成分要求:

水白松香25%(wt%);

异丙醇,纯度99%;

密度,0843g/cm3±0.0059/cm3(25℃)。

在线生产测试,可以采用RMA或RA型焊剂,可准确反映实际生产情况。

2)焊料

有铅元件测试,63Sn37Pb(wt%):

无铅元件测试,95.5Sn3.9Ag0.6Cu(wt%)。

3)清洗剂

异丙醇,纯度99.5%。

(2)必须随机抽取试样

(3)必须对试样进行蒸汽老化

元器件的引线或焊端在刚刚生产出来的时候表现出比较高的可焊性,但是在元器件存放一段时间后,其可焊性会变差。原因是元器件暴露在空气中,会被氧化和侵蚀。因此,可焊性测试必须考虑正常储存条件下对元器件性能的影响。

根据元器件和PCB在组装之前一般会有一个6~12个月的储存周期,在进行可焊性测试之前,必须进行老化处理——常用的方法就是干热老化或蒸汽老化,以便反映实际的可焊性。

具体方法参见IEC标准68-2-20。

一般对主要因扩散而引起的可焊性下降情况,采用115℃、4h的干热老化方法;对机理不是很清楚的可焊性下降情况,则采用8h蒸汽老化方法。

文章由:分板机专业制造商——极北城整理

推荐技术文档:

- LAST:SMT物料工艺质量控制

- NEXT:元器件的共面性和耐热性

热门产品推荐

JBC550PCB全自动走刀式分板机人气:1522查看

JBC550PCB全自动走刀式分板机人气:1522查看 JBC980LED灯条板整拼割板机人气:1393查看

JBC980LED灯条板整拼割板机人气:1393查看 JBC360双条分割高速分板机人气:1320查看

JBC360双条分割高速分板机人气:1320查看 JBC200铡刀式割板机人气:1316查看

JBC200铡刀式割板机人气:1316查看 JBC900整拼分板机(高效率)人气:1265查看

JBC900整拼分板机(高效率)人气:1265查看 JBC505 PCB走刀式割板机(加输送带)人气:1258查看

JBC505 PCB走刀式割板机(加输送带)人气:1258查看