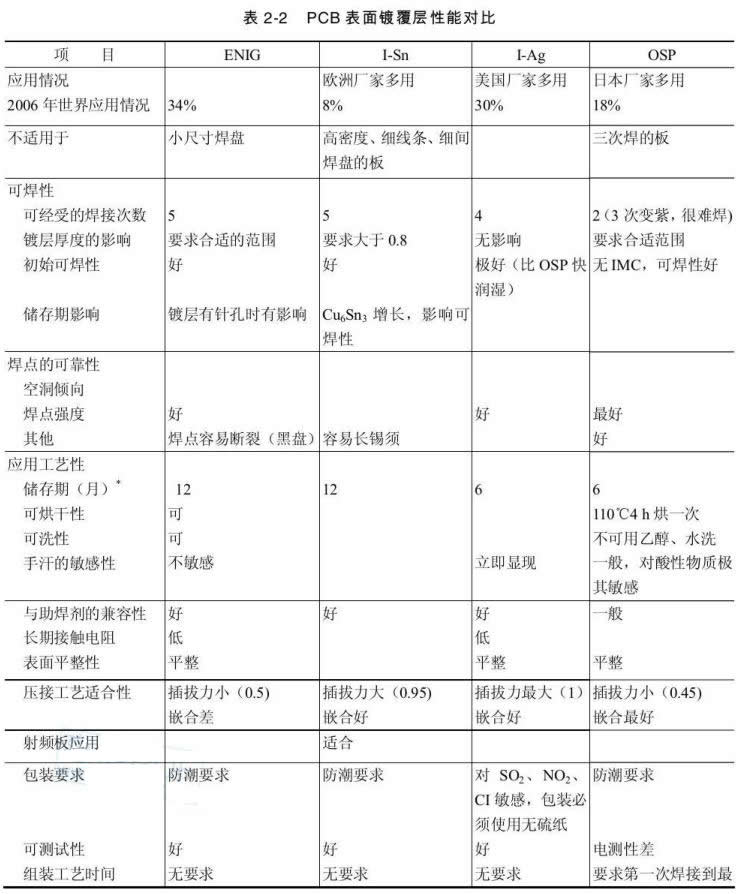

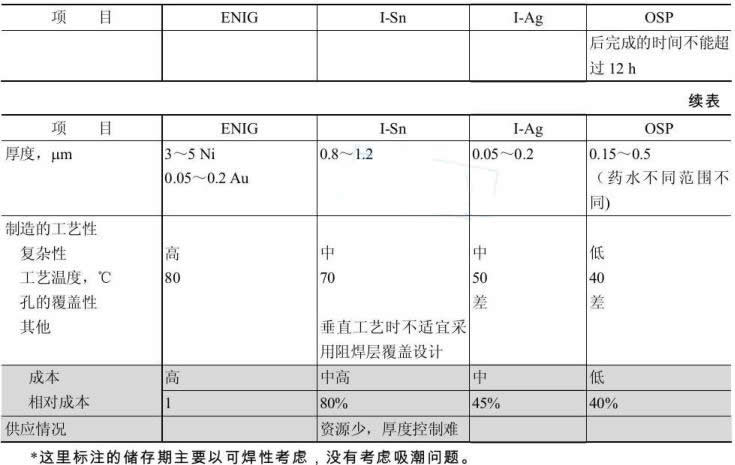

PCB常用镀覆层工艺特点

PCB的表面镀覆层主要有Sn-Pb HASL、浸Ag、浸Sn、ENIG与OSP,性能特点如表2-1所示。为适应无铅的工艺要求,又相继出现了热风整平Sn/Cu、Sn/Bi、化学镀Pd/Ni、化学镀Pd/Cu、无晶须纯Sn等镀覆层工艺。

PCB表面镀覆层性能对比表二

几种常用的涂覆工艺

(1)OSP利用唑类有机物与氧化铜之间的化学反应来生成聚合物保护层。

优点:

1)表面平整;

2)初始润湿性良好;

3)焊点质量好。

缺点:

1)日常处置要特别小心,不能用手直接接触0SP层;

2)对印刷要求高,印刷不合格后不能用醇类溶剂清洗;

3)对ICT测试会有影响;

4)不适合多次再流焊接;

5)焊膏印刷不到的部位,焊料不会铺展,焊后会漏铜。

(2)浸Ag 利用置换反应在Cu表面沉积一层Ag,过程具有“自动终止”特征。

优点:

成本低,与各焊料兼容性好、耐焊。

缺点:

1)焊点易产生空洞缺陷;

2)表面容易失去光泽;

3)对通孔、盲孔的覆盖率有待在工艺方面提高;

4)需要在22℃和相对湿度50%的环境下保存。

(3)浸Sn

工艺已经存在多年,但老的工艺带来厌暗的表面保护层和较差的可焊性,应用不多。直到80年代IBM对其进行改进后才得以较多应用,工艺的关键是控制溶液中次磷酸钠的含量,太低将导致沉积在Cu表面的是Sn氧化物,而非纯Sn。

目前存在的主要问题:

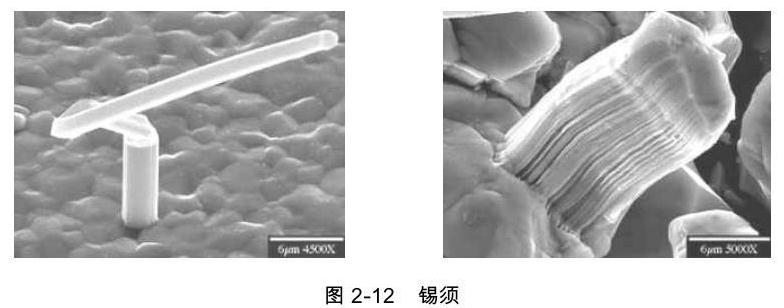

1)浸Sn表面一直被认为易长锡须,如图2-12所示;

2)Sn-Cu间在常温也会有金属化合物的不断生长,必然会降低表面的可焊性和PCB的储存寿命,一般6个月就会扩展到Sn层的60%以上;

3)成本上不具备优势,几乎与ENIG相同。

(4)化学镀Ni/浸Au(Electroless Nickel and Inmnersion Gold,缩写为ENIG)

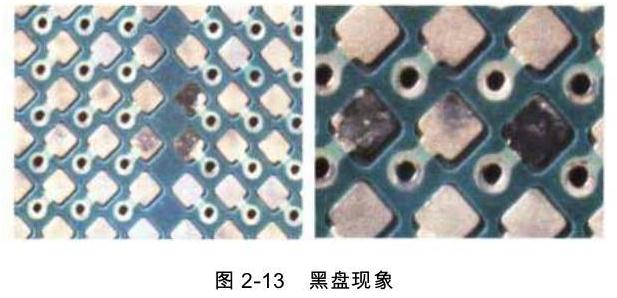

ENIG集可焊接、可触通、可打线、可散热等四种功能于一身,一向是各种高密度组装板的首选,但从目前的应用来看,存在着一些严重问题,焊点强度不足,后续可靠性低,引发的主要原因就是常常提到的“黑盘问题(black pad X所谓的黑盘问题,指焊点开裂后(或去Au层后)会观察到焊盘表面呈深厌色或黑色现象,如图2-13所示。黑盘问题导致可焊性不良,并导致随后形成的焊点强度不够,甚至出现焊点开裂。

-----------------------分割线--------------------------

PCB的工艺质量控制要求:

一:关键控制指标(完结)

PCB质量要求是多方面的,这在IPC-A-600中有详细的规定,这里只介绍影响组装质量的两个关键因素——表面镀覆层可焊性、耐热性(阻焊层剥离、板翘曲、焊盘翘起、基材开裂等)。

二:常用镀覆层工艺特点(本文)

三:PCB表面镀覆层的验收要求(下一篇介绍)

- LAST:元器件焊端或引线的镀层结构

- NEXT:PCB表面镀覆层的验收要求

热门产品推荐

JBC550PCB全自动走刀式分板机人气:1522查看

JBC550PCB全自动走刀式分板机人气:1522查看 JBC980LED灯条板整拼割板机人气:1393查看

JBC980LED灯条板整拼割板机人气:1393查看 JBC360双条分割高速分板机人气:1320查看

JBC360双条分割高速分板机人气:1320查看 JBC200铡刀式割板机人气:1316查看

JBC200铡刀式割板机人气:1316查看 JBC900整拼分板机(高效率)人气:1265查看

JBC900整拼分板机(高效率)人气:1265查看 JBC505 PCB走刀式割板机(加输送带)人气:1258查看

JBC505 PCB走刀式割板机(加输送带)人气:1258查看